鉛蓄電池的構造組成與功能說明����,鉛蓄電池主要由極板、隔板�����、殼體����、電解液、鉛連接條����、極柱等部分組成,并介紹了單體電池的串接方式��。

鉛蓄電池的構造

鉛蓄電池主要由極板���、隔板�����、殼體�、電解液、鉛連接條����、極柱等部分組成。

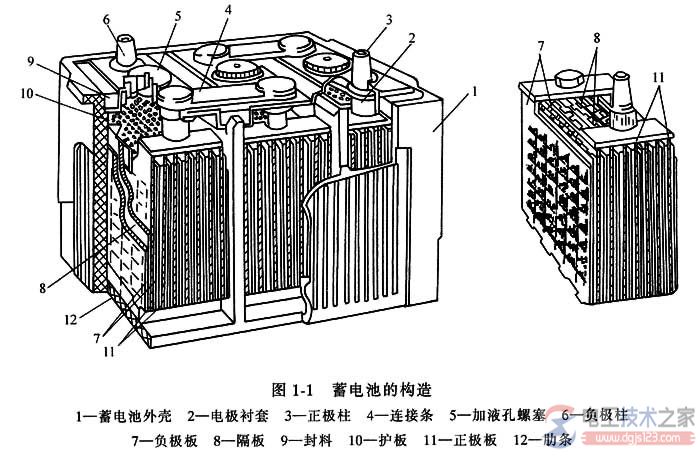

如圖1—1���,殼體一般分隔為3個或6個單格���,每個單格均盛裝有電解液,插入正負極板組便成為單體電池��。

每個單體電池的標稱電壓為2V�,將3個或6個單體電池串聯(lián)后便成為一只6V或12V蓄電池總成。

1���、正���、負極板

極板分正極板和負極板兩種,均由柵架和填充在其上的活性物質構成�。

蓄電池充、放電過程中���,電能和化學能的相互轉換����,就是依靠極板上活性物質和電解液中硫酸的化學反應來實現(xiàn)的�。

正極板上的活性物質是二氧化鉛(PbO2),呈深棕色;負極板上的活性物質是海綿狀純鉛(Pb)�����,呈青灰色���。

柵架的作用是容納活性物質并使極板成形���,一般由鉛銻合金澆鑄而成。

鉛銻合金中����,含銻6%~8、5%���,加入銻是為了提高柵架的力學性能并改善澆鑄性能��,但易引起蓄電池的自放電和柵架的膨脹�、潰爛。

因此����,柵架的生產(chǎn)材料將向低銻(含銻量小于3%)、甚至不含銻的鉛鈣合金發(fā)展�。

國產(chǎn)正極板的厚度為2、2mm����、負極板為1、8mm����。國外大多采用薄型極板,厚度為lmm~1�����、5mm���。薄型極板可以提高蓄電池的體積比能量�����、重量比能量���,改善蓄電池的起動性能�����。

為增大蓄電池的容量,將多片正�、負極板分別并聯(lián)焊接,組成正�、負極板組,如圖1-1�。橫板上聯(lián)有極柱,各片間留有空隙���。

安裝時正負極板相互嵌合���,中間插入隔板。由于正極板的力學性能差���,所以��,在每個單體電池中�����,負極板的數(shù)量總比正極板多一片����,這樣正極板都處于負極板之間,使其兩側放電均勻����,不致造成正極板拱曲變形。

2����、隔板

為了減小蓄電池的內阻和尺寸,蓄電池內部正負極板應盡可能地靠近;為了避免彼此接觸而短路�����,正負極板之間要用隔板隔開����。

隔板材料應具有多孔性和滲透性,且化學性能要穩(wěn)定����,即具有良好的耐酸性和抗氧化性。

常用的隔板材料有木質隔板、微孔橡膠�、微孔塑料、玻璃纖維和紙板等�����。

木質隔板價格低�,但耐酸性能差。在硫酸和高溫作用下易炭化發(fā)黑變脆���。微孔塑料(聚氯乙烯、酚醛樹脂)和微孔橡膠隔板耐酸�、耐高溫性好,因而使用較多��。

玻璃纖維隔板常和木質�、微孔塑料等隔板組合使用。使用時應將玻璃纖維隔板靠近正極板以防止活性物質脫落����,提高蓄電池的使用壽命,但由于操作工藝復雜而逐漸被淘汰�����。

安裝時隔板上帶溝槽的一面應面向正極板,這是因為正極板在充�、放電過程中化學反應激烈,溝槽能使電解液較順利地上下流通�����。同時�����,使正極板上脫落的活性物質順利地掉入殼底槽中����。

在新型蓄電池中,還將微孔塑料隔板制成袋狀緊包在正極板外部����,可進一步防止活性物質脫落避免極板內部短路并使組裝工藝簡化。

3�、殼體

蓄電池的殼體是用來盛放電解液和極板組的,應由耐酸��、耐熱����、耐震��、絕緣性好并且有一定力學性能的材料制成��。

早期生產(chǎn)的起動型蓄電池大都采用硬橡膠殼體���,近年來大都采用聚丙烯塑料殼體。

塑料殼體具有較好的韌性���,壁薄而輕(壁厚僅3���、5mm,而膠殼壁厚達lOmm左右)���,且制作工藝簡單,生產(chǎn)效率高����,容易熱封合,不會帶進任何有害雜質具有外形美觀��、透明��,成本低等優(yōu)點��。

殼體為整體式結構,殼體內部由間壁分隔成3個或6個互不相通的單格��,底部有突起的肋條以擱置極板組���。

肋條之間的空間用來積存脫落下來的活性物質�,以防止在極板間造成短路,極板裝入殼體后�����,上部用與殼體相同材料制成的電池蓋密封�。

在電池蓋上對應于每個單格的頂部都有一個加液孔����,用于添加電解液和蒸餾水,也可用于檢查電解液液面高度和測量電解液相對密度��。

加液孔平時旋人加液孔螺塞以防電解液濺出���,螺塞上有通氣孔可使蓄電池化學反應放出的氣體(H:和O:等)能隨時逸出�。

硬橡膠殼體一般采用單體蓋密封���,即每個單格電池上裝一個蓋���,蓋上有三個孔��,兩側圓孔作為極柱孔�����,中間為加液孔�����,電池蓋和容器頂部用瀝青封口劑密封��。

聚丙烯塑料殼體電池蓋都采用整體式結構����,蓋上有3個(6V電池)或6個(12V電池)加液孔����,兩個正負極柱穿出孔�,蓋和容器的密封采用粘結劑粘合或熱熔連接。

4���、電解液 (蓄電池電解液的相對密度)

電解液在電能和化學能的轉換過程即充電和放電的電化學反應中起離子間的導電作用并參與化學反應���。

它由密度為1.84g/ml的純硫酸和蒸餾水按一定比例配制而成���,而其密度一般為1.24~1.30g/ml。配制電解液必須使用耐酸的器皿����,切記只能將硫酸慢慢地倒人蒸餾水中并不斷攪拌。

電解液的純度是影響蓄電池的性能和使用壽命的重要因素�。

因此,電解液的配制應嚴格選用GB4554—1984標準的二級專用硫酸和蒸餾水�����。工業(yè)用硫酸和一般的水中因含有鐵��、銅等有害雜質����,會增加自放電和損壞極板,故不能用于蓄電池���。

5�、單體電池的串接方式

蓄電池一般都由3個或6個單體電池串聯(lián)而成�����,額定電壓分別為6V或12V。

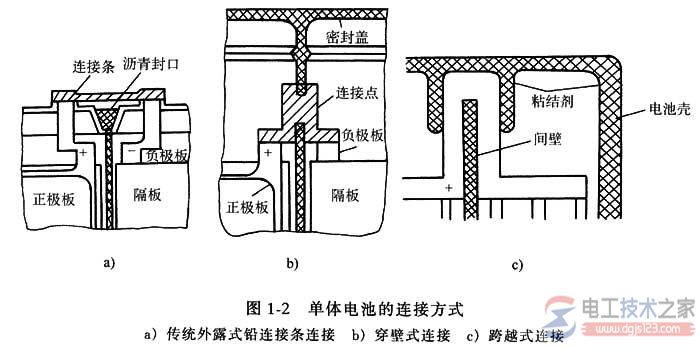

單體電池的串接方式一般有傳統(tǒng)外露式����、穿壁式和跨越式三種方式,如圖1—2���。

早期的蓄電池大多采用傳統(tǒng)外露式鉛連接條連接方式���,如圖1—2a。

這種連接方式工藝簡單��,但耗鉛量多����,連接電阻大,因而起動時電壓降大����、功率損耗也大,且易造成短路�����。

新型蓄電池則采用先進的穿壁式或跨越式連接方式���。

穿壁式連接方式如圖1—2b�,它是在相鄰單體電池之間的間壁上打孔供連接條穿過���,將兩個單體電池的極板組極柱連焊在一起��。

跨越式連接如圖1—2c�����,在相鄰單體電池之間的間壁上邊留有豁口�����,連接條通過豁口跨越間壁將兩個單體電池的極板組極柱相連接����,所有連接條均布置在整體蓋的下面���。

穿壁式和跨越式連接方式與傳統(tǒng)外露式鉛連接條連接方式相比��,有連接距離短����、節(jié)約材料、電阻小�����、起動性能好等優(yōu)點����,且連接條損耗減少80%,端電壓提高0.15~0.4V�����,節(jié)約材料50%以上��,因而得到廣泛的應用���。